探营3D打印全球第一的共享集团

文/《台海》杂志记者 年月

你信吗?小到文创产品老鼠,大到航天发动机,都是可以通过3D打印出来的。新疆乌鲁木齐那座高达16米的福寿园大门,海南海口市的那只网红熊猫,就是共享集团的3D打印机整体成型的。

共享集团原先是1966年‘三线建设’时期,从东北搬迁到大西北的一家铸造厂,经历了中国经济史上一次大规模的工业大迁移过程,目前已发展为拥有十多家子公司的集团公司,主要由共享智能装备有限公司控股,后者是一家从事高端装备关键零部件制造、粘结剂喷射3D打印产业化应用研究及推广、智能制造集成与服务的企业。

连续三年稳居全球第一

共享智能装备有限公司副总经理、研发中心主任周志军领着我们走进全球首座万吨级铸造3D打印成形工厂,它建于2017年,次年投产。

谁能想到这是一个铸造工厂呢?在传统铸造工厂里,整个厂的环境都是黑乎乎的,满是粉尘,进去时都要戴着口罩。而眼前所见的3D打印成形工厂却是一个静悄悄的、雅致的空调环境,更不见有粉尘。只有几个技术员在操作着多台打印机,偌大的工厂,从管理层到保洁员,不到30人。而就这些人,每年可生产砂型两万吨,并做出一万吨的铸件。而传统工厂做这些产能需要150人。共享集团的铸件领域涉及军工、航空航天、汽车、发动机、能源装备、机器人、工程机械、高档数控机床、压缩机、液压、电机传动、模具等领域,文创产品只是该厂的延伸产品。

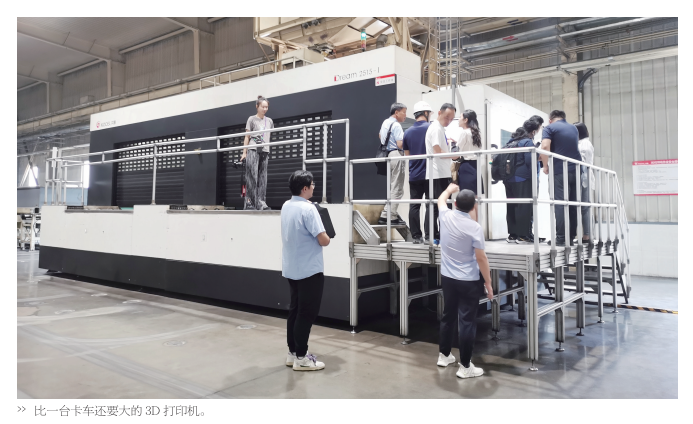

3D打印技术是一种增材制造技术,通过逐层添加材料来构建三维物体。首先得由计算机进行建模和切片,然后再把设计参数导进打印机。站在如货车般大小的3D打印机外,我们透过玻璃窗看到了3D打印机的打印过程:打印头挤出材料,按着预定的路径和图层信息,来回走动,一层层堆积,直到整个物体成型。

铸造是整个民族工业的基础,我们生产生活用的很多产品都离不开铸造。整个中国的铸造产业的产量是多少呢?“占到全球的一半,我国可以说是名副其实的铸造大国。”周志军说,“但是,我们大而不强,所以我们在2012年,开始成立团队研究3D打印技术在铸造行业的产业化应用,就是为了解决传统制造发展过程中遇到的环境污染严重、人工的体力劳动强度大、制造的产品质量差、生产周期长等这些问题。”“共享装备”成立了专业的研究团队,开始从设备、软件、材料、工艺、集成等方面做研究。

“截至目前,我们整个铸造砂型3D打印实现产业化应用,已经做到了全球领跑的水平,除了在国内有好几家分厂外,我们的设备现在已经销售到日本、欧洲等地,大概有20多台,每台大约500万元人民币,现在订单还不断地来。”周志军面带微笑地说:“整个3D打印设备在全球的市场占有率,连续这三年都是全球第一。”

大大提高效率和精度

3D打印应用到铸造行业以后,会带来哪些好处呢?

据周志军介绍,3D打印解决了当前制造发展中遇到了一些瓶颈问题,一是生产周期明显缩短了。用传统模具去做一个新的铸件,从图纸出来拿去制作,到生产出来,大概需要45天,现在用3D打印,在电脑上把三维的模型设计完以后,直接导到打印机,大概两天时间就能把砂型打出来;用5到7天铸件就可以做出来。这是第一个效果。

第二个效果是,3D打印带动了整个铸造行业的产量和质量的提升。传统的铸造需要刻模具,其实是使用人的手工生产的方式,手工操作,精度相对比较差,误差在一毫米左右。而现在用3D打印,铸件的精度可以控制在正负0.3毫米。这是精度上的提升。另外,用模具的方式拼接的话,铸件会产生一些缝隙,外观上还可能有一些缺陷,现在用3D打印就没有这些质量问题。

第三个效果是降低人工的劳动强度、改善员工的工作环境等。传统的铸造,可以说是傻大黑。在传统铸造工厂里,整个厂的环境都是黑乎乎的,满是粉尘,进去时都要戴着口罩。而用3D打印这种方式去做铸造,整体看过去,基本上是一个空调环境,没有粉尘,工人基本上只要操作操作设备就可以,不需要动手去干体力活了。

从被卡脖子到完全自主研发

在3D打印机领域,共享集团一开始也不是马上投入研发,而是从国外引进。2012年,共享集团开始从国外引进3D打印设备,但引进后发现几个问题,一是成本特别高,效率不足现在的十分之一,价格却是目前这种自产设备的两到三倍。原材料,比如砂子、胶水都需要进口,价格也是现在的三倍以上。再来,设备出故障,都要请专家从国外过来维修,等他们过来处理好,都过去一个半月了。

为了不被卡脖子,“共享装备”决定成立研发团队,现在除了喷头之外,所有设备和原材料全部实现国产化,而且喷头的国产化也不远了。“我们现在也正联合国内多家团队研究开发喷头,争取早日实现喷头的国产化”,周志军信心满满。

现在,“共享装备”的3D打印整体产业化应用是怎么样的一个水平呢?国外其实也早就在做3D打印,但“共享装备”率先把3D打印在铸造行业实现产业化应用,并推广起来。“我们要用3D打印这种创新的技术,彻底改变甚至颠覆传统几千年历史的手工砂型铸造方式。”从出土文物看,我们从几千年以前就开始手工制作,但几千年过去了,直到现在,整个中国乃至全球的制造行业,大部分还是手工生产的方式。“我们说的产业化应用就是要用3D打印技术,对传统的方式进行巨大变革”。

既然要提升产业化应用水平,那么打印机的生产效率就是首先要考量的。共享3D打印机,目前最高的效率可以达到1500升每小时,“升每小时”,是体现效率的单位,“目前我们能查到的国外的最高的效率在260多升每小时,我们是1500升每小时,我们的效率是全球最高效率的至少3到5倍。”周志军说,“我们在成本方面大大降低,讲产业化应用离不开效率,产业还要大大降低成本,要不然大家都用不起。”

“共享装备”的3D打印机成本也比国外的都低,因为整个材料都已经全部国产化,包括打印用的砂子材料、胶水材料全部已经实现了国产化。整个成本已经和传统手工用模具去铸造的成本呈接近水平了,而国外还主要用于制造一些高端的产品,成本比较高。成本低,共享实现3D打印批量化制造就有优势,另外一个优势是,共享集团长期做铸造行业的这个背景,它的产业链配套及支撑相当成熟。

带领团队做研发,周志军深切体会到,一个新的技术,在传统的产业里面应用,绝对不是一个简单设备的研发,还包括材料、工艺、软件、集成等方面的研发。“3D打印机要在铸造行业实现产业化应用,还需通过集成机器人、智能控制软件等建成智能化工厂,才能充分发挥3D打印技术的优势。” 3D打印在航天航空、汽车、高铁、机械、水电、核电、风电、医疗等领域应用越来越广泛。

处在全球第一的位置,共享要往前走,最难的是什么呢?

“没有标杆,没有可参考借鉴的,一切都要靠自己。将来我们还要继续通过自主研发和协同创新的方式将3D打印产业化应用之路坚持走下去!”周志军对《台海》记者说。